浸渗工艺

铸件浸渗后表面发白发黄的原因探究

以下是为您生成的一篇关于铸件浸渗后表面发白发黄成因的文章:

铸件浸渗后表面发白发黄的成因及应对策略

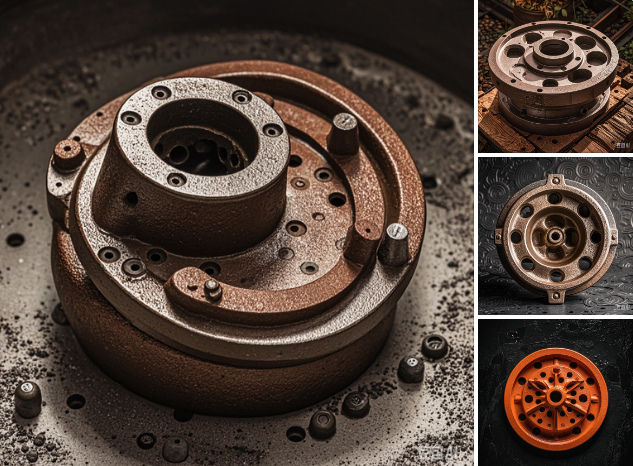

在工业生产中,铸件浸渗是一项重要的工艺,旨在解决铸件微孔渗漏等问题,提高产品质量和性能。然而,铸件浸渗后有时会出现表面发白发黄的现象,这给生产带来了一定的困扰。接下来,让我们深入探讨这一现象的成因及解决办法。

一、引言

铸件浸渗在现代工业生产中具有不可忽视的重要性。它能够有效地填补铸件中的微孔和缝隙,增强铸件的密封性和耐腐蚀性,从而延长其使用寿命。然而,在实际操作中,我们常常会遇到一些问题,其中铸件浸渗后表面发白发黄就是较为常见的一种。

二、浸渗工艺简介

(一)浸渗的概念和作用

浸渗,又称含浸、浸透、渗透、浸渍,是一种微孔(细缝)渗透密封工艺。通过将密封介质(通常是低粘度液体)借助自然渗透、抽真空和加压等方法渗入微孔(细缝)中,然后通过适当的方式将密封介质固化,从而达到密封缝隙的作用。

其主要作用包括赋予耐压和密封机能,防止内部腐蚀,作为合成处理的预处理,以及提高切削加工性能等。

(二)常见的浸渗方法和材料

常见的浸渗方法有真空浸渗、加压浸渗等。而可充当浸渗剂的材料多种多样,如水玻璃、金属、树脂等。

水玻璃曾是较早使用的浸渗剂,价格低廉但存在一些缺陷。金属浸渗剂在粉末冶金行业应用较多。树脂浸渗剂则具有粘度低、渗透能力强、合格率高、生产效率高等优点,且处理后的零件容易清洗。

三、铸件浸渗后表面发白的原因

(一)结晶过程中的补缩不足

在铸件的结晶过程中,如果补缩不充分,会导致铸件内部产生微孔和疏松结构。这些微孔在浸渗处理后,由于填充不均匀或不充分,可能会使表面出现发白现象。

(二)铝合金液注入位置与温度不当

铝合金液注入位置不正确或温度不合适,会影响铸件的凝固过程。如果注入位置不佳,可能导致局部凝固过快或过慢,产生不均匀的组织;温度不合适则可能导致结晶粗大或微观缺陷,进而在浸渗后出现表面发白。

(三)浇注速度与凝固顺序不合适

浇注速度过快或凝固顺序不符合要求,会引起铸件内部的气体和杂质分布不均。这可能导致铸件结构不均匀,在浸渗后表面呈现出发白的情况。

(四)毛边过大

过大的毛边会影响铸件的表面质量和均匀性。在浸渗过程中,毛边处的处理难度较大,容易出现填充不充分或不均匀的情况,从而导致表面发白。

(五)冷却速度过慢

冷却速度过慢会使铸件的结晶组织粗大,微观缺陷增多。这会影响浸渗效果,使得表面容易出现发白现象。

四、铸件浸渗后表面发黄的原因

(一)浸渗剂残留与化学反应

浸渗剂在铸件表面残留,可能与空气中的氧气、水分等发生化学反应,产生黄色物质,导致表面发黄。

(二)清洗不彻底

如果在浸渗后清洗工作不到位,残留的浸渗剂、杂质或污染物会附着在铸件表面,经过一段时间后,可能导致表面发黄。

(三)后续处理环节的影响

例如在后续的热处理、表面处理等环节中,如果工艺参数不当或操作不规范,可能会引发化学反应,导致铸件表面发黄。

五、预防与解决措施

(一)优化铸造工艺参数

严格控制结晶过程中的补缩、铝合金液的注入位置与温度、浇注速度和凝固顺序等参数,以减少铸件内部的缺陷,从而降低浸渗后表面发白发黄的可能性。

(二)选择合适的浸渗剂和处理方法

根据铸件的材质和使用要求,选择合适的浸渗剂,并优化浸渗处理的工艺参数,确保浸渗效果均匀、充分。

(三)加强清洗和后续处理步骤

在浸渗后,进行彻底的清洗,去除表面残留的浸渗剂和杂质。同时,规范后续处理环节的操作,避免因工艺不当导致表面发白发黄。

六、总结

解决铸件浸渗后表面发白发黄问题对于提高产品质量和外观具有重要意义。通过深入了解其成因,并采取相应的预防和解决措施,我们能够有效提高铸件浸渗工艺的效果,减少废品率,降低生产成本。同时,随着科技的不断进步,我们也期待未来浸渗工艺能够不断改进和完善,为工业生产带来更高质量的铸件产品。

上一个:没有了

下一个:压铸件为什么要做浸渗处理

新闻中心

- 铸件浸渗后表面发白发黄的07/01

- 浸渗剂的奇妙之旅:发展与06/25

- 压铸件为什么要做浸渗处理06/17

- 《浸渗加工以及浸渗加工的06/15

- 《金属基复合材料及其浸06/14

联系我们

联系人:王先生

手机:15067679715

电话:15888661253

邮箱:372654490@163.com

地址:浙江省台州市台州湾新区甲南大道